Le Showroom : Une démonstration grandeur nature

Face aux enjeux de compétitivité et aux exigences du règlement européen PPWR, l’industrie a dû conjuguer performance opérationnelle et transition durable.

Prod&Pack 2025 a relevé ce double défi avec son Showroom : une véritable mini-usine du produit emballé en conditions réelles, installée au cœur du salon.

5 ateliers en fonctionnement

Organisés par matériaux d’emballage, ces ateliers ont permis de découvrir en live des solutions concrètes pour répondre aux défis industriels et environnementaux.

Atelier PLASTIQUE

Du plastique, oui, mais monomatériau et à hautes cadences ! Un sachet composé à 70 % de plastique recyclé a été présenté en fonctionnement sur le Showroom.

Atelier VERRE

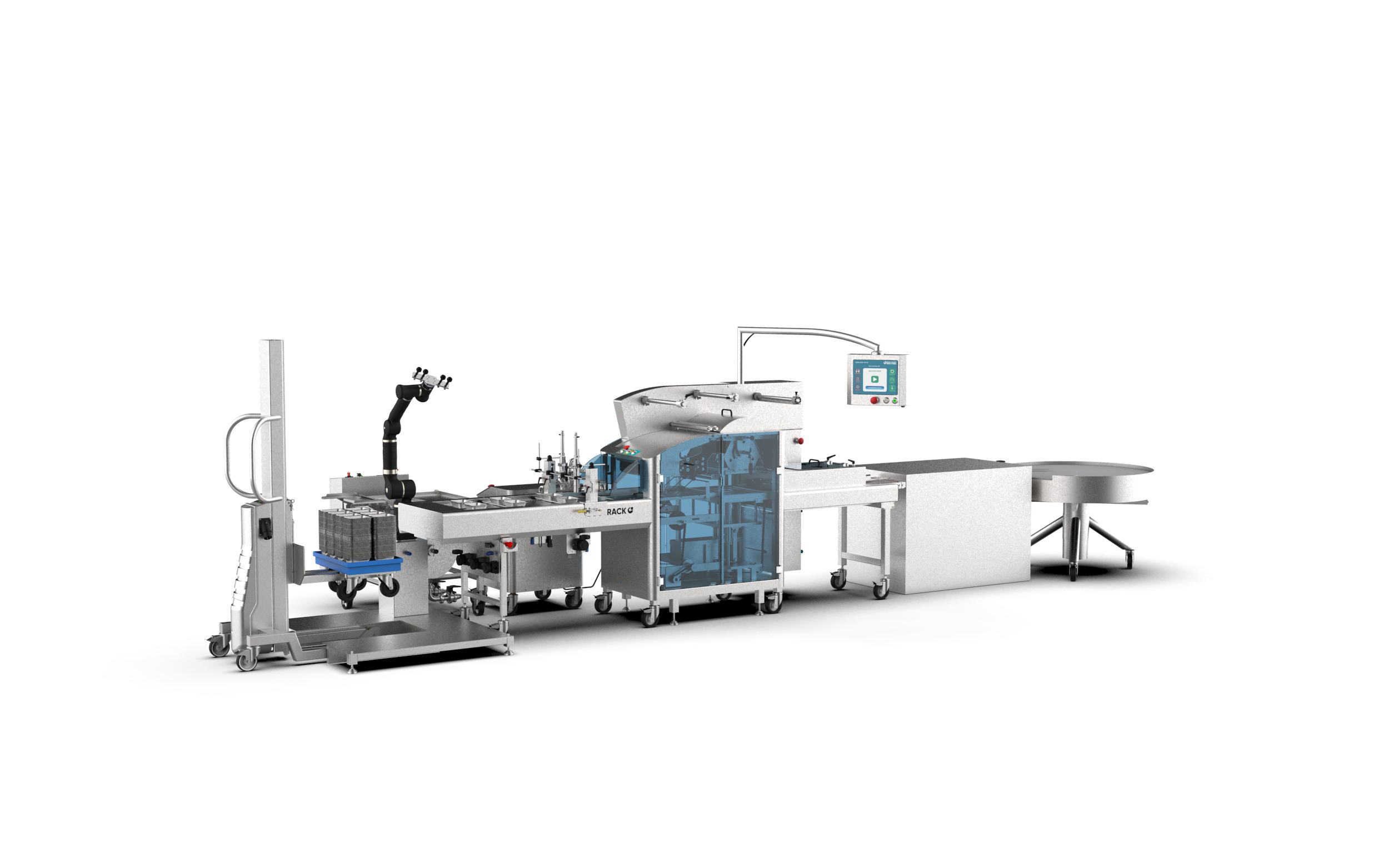

Les visiteurs ont pu découvrir une ligne tout-en-un alliant amélioration de l’ergonomie de travail et gain de place dans les ateliers.

Atelier MÉTAL

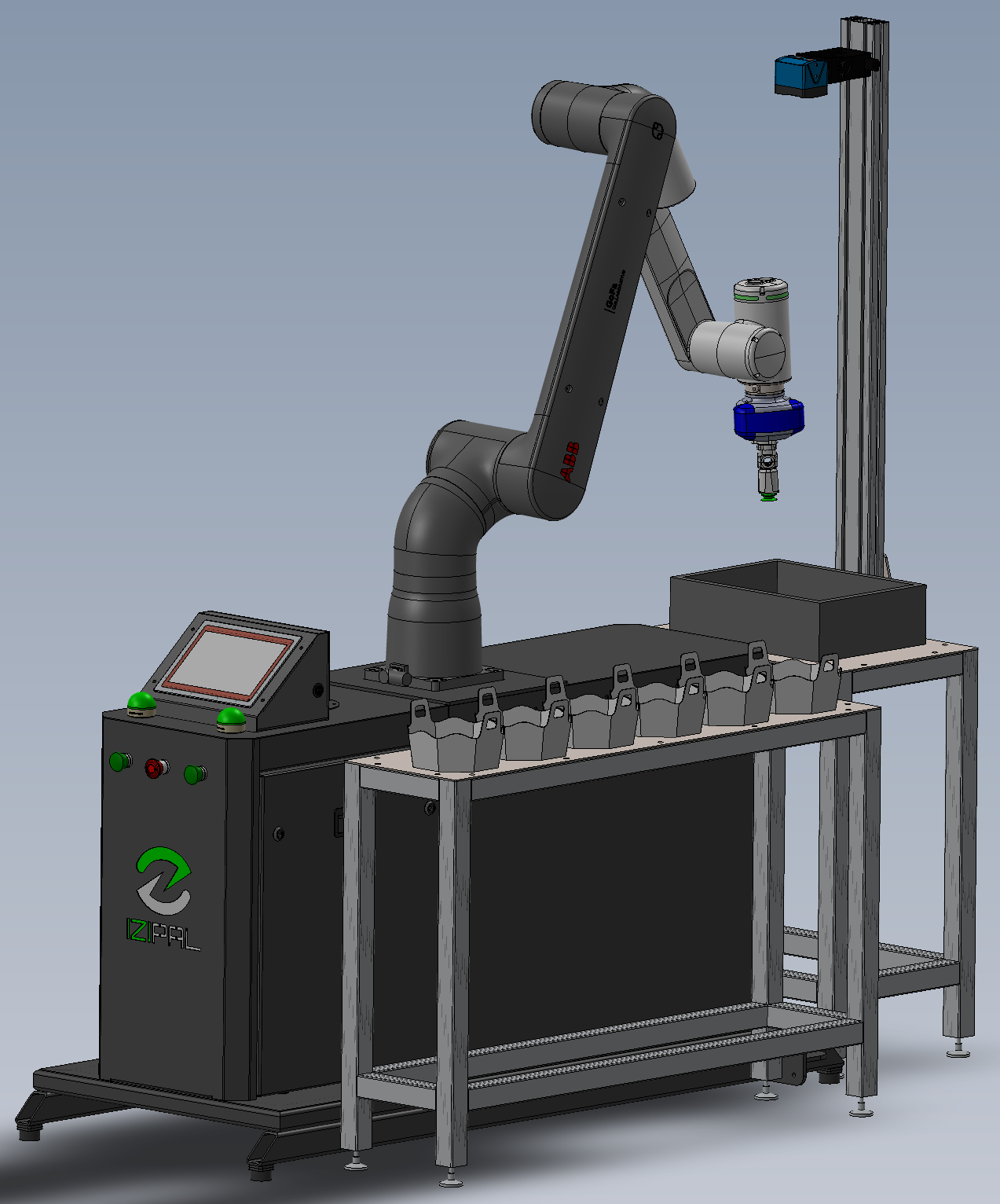

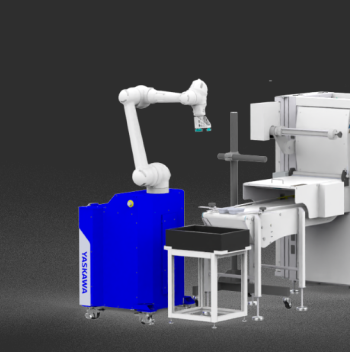

Le Showroom a mis en avant un sertissage ergonomique associé à un cobot pour faciliter le travail des opérateurs, ainsi qu’une solution de scellage de barquettes inox pour relever le défi du réemploi.

Atelier PAPIER CARTON

Pas moins de quatre technologies ont été présentées : une étuyeuse compacte adaptée aux environnements exigus, des solutions d’emballages alternatifs au plastique, l’operculage de barquettes hybrides, le scellage de flowpacks à grandes cadences.

Atelier BOIS

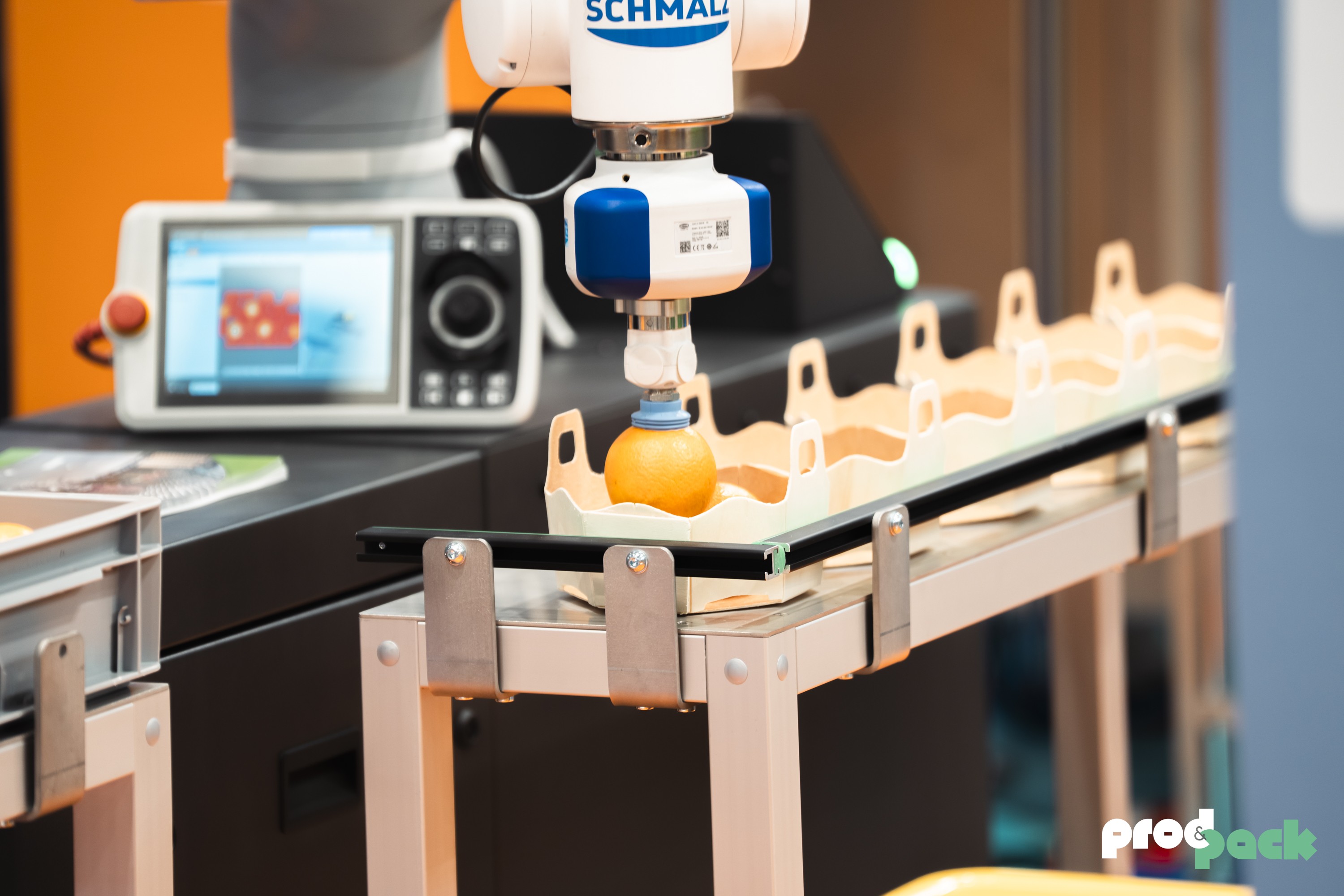

Un robot collaboratif nouvelle génération a été démontré en conditions réelles. Sans compromettre la sécurité ni la productivité, il remplissait des barquettes en bois en parfaite synergie avec l’opérateur.

Une mini-usine performante, automatisée et digitalisée

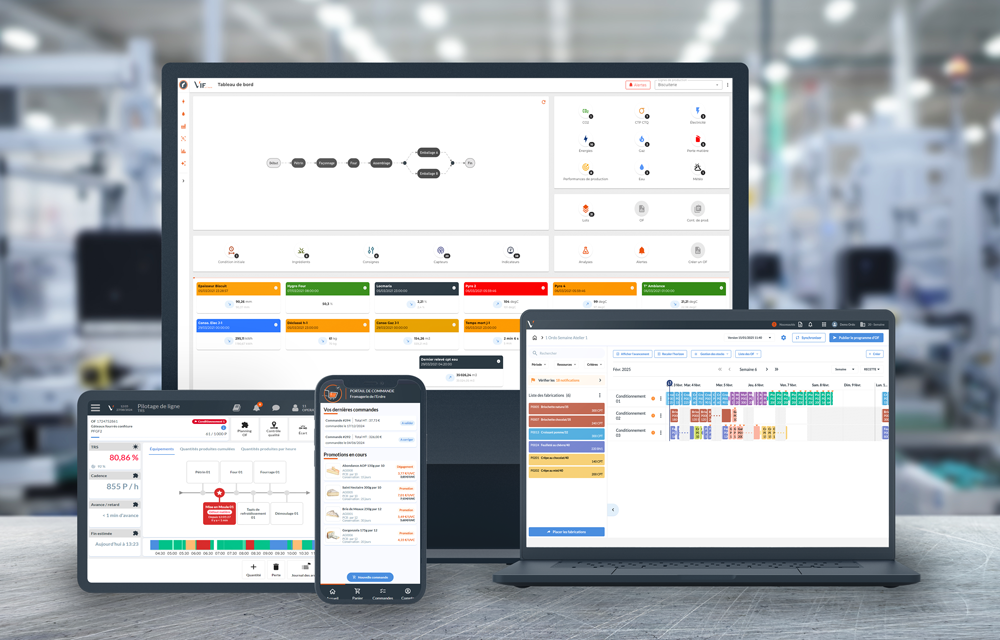

✅ Des logiciels d’ordonnancement, de gestion de production et une plateforme IA pour maximiser les performances

✅ Tracking vidéo des produits conditionnés pour l’analyse des flux et la gestion des litiges

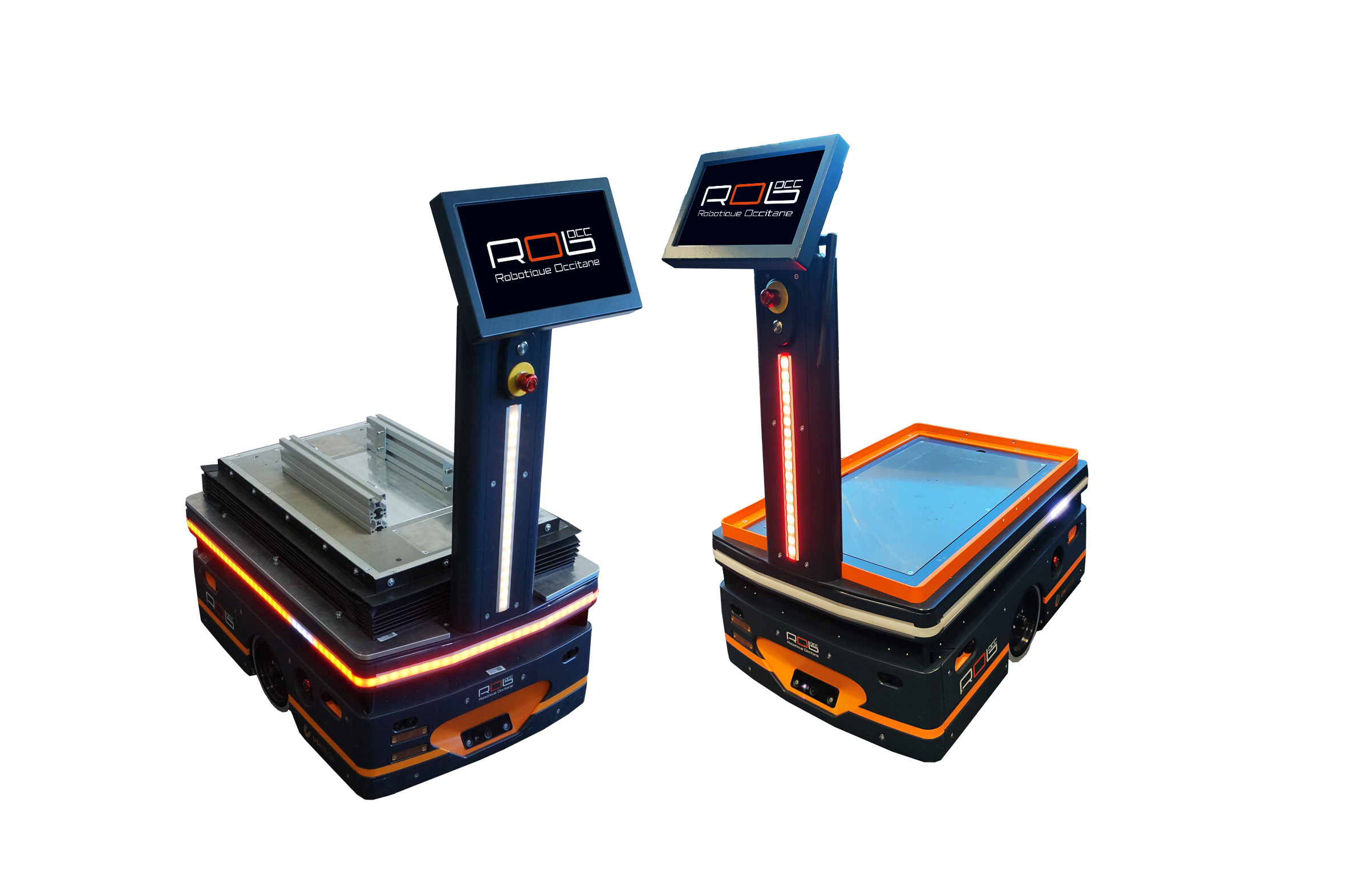

✅ Intralogistique assurée par des chariots autonomes en coactivité fluide, productive et sûre

✅ Transport des produits conditionnés dans des caisses réutilisables, durables, lavables et tracées

✅ Des cobots pour supprimer les tâches pénibles et améliorer les conditions de travail

✅ Des solutions de marquage adaptées à la transition vers le QR-Code augmenté de GS1

Ils étaient présents pour répondre à vos enjeux

Le showroom a répondu aux enjeux industriels et aux 3R

Performance industrielle

Operculeuse O² 2500 TWIN dotée de deux stations de scellage, un atout clef en termes de flexibilité, mais aussi de productivité.

Ordonnancement, gestion de production et plateforme PowerOp pour optimiser en temps réel la production, la performance énergétique et aider à soutenir la croissance.

Le ROC-E est un AIV (Autonomous Intelligent Vehicle) cybersécurisé qui s’installe en moins d’une heure et s’auto-adapte à tous les environnements en intérieur d’usine.

Chargement automatique par un robot et récupération par un cobot des produits operculés pour les déposer dans les bacs de manutention.

L'ilot robotisé pick & place comprend un robot collaboratif 6 axes associé à un préhenseur composés de 50 % de pièces issues de l'impression 3D.

La preuve par l'image : tous les produits conditionnés vont bénéficier d’une traçabilité en temps réel, fiable et disposant de garanties tangibles.

Des technologies capables d’imprimer des QR code et des données variables. De quoi entrer dans l’ère de la différenciation retardée.

3R - Réduire, Réutiliser, Recycler

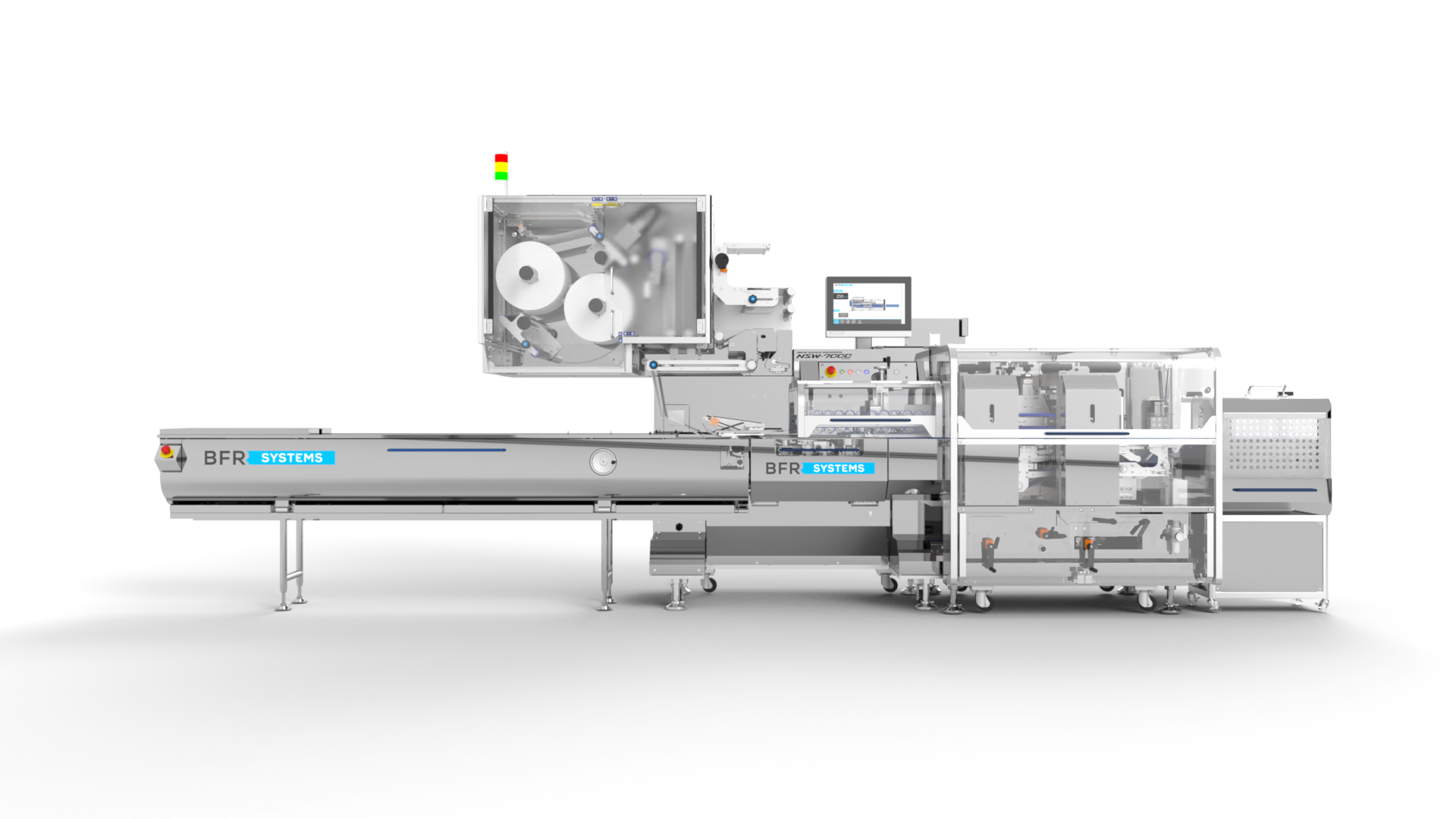

Pensée pour les monomatériaux à haute cadence, la Flowpack Omori NSW-7000 s’adapte aux solutions papier au moyen de la mise en place de conformateur sur mesure

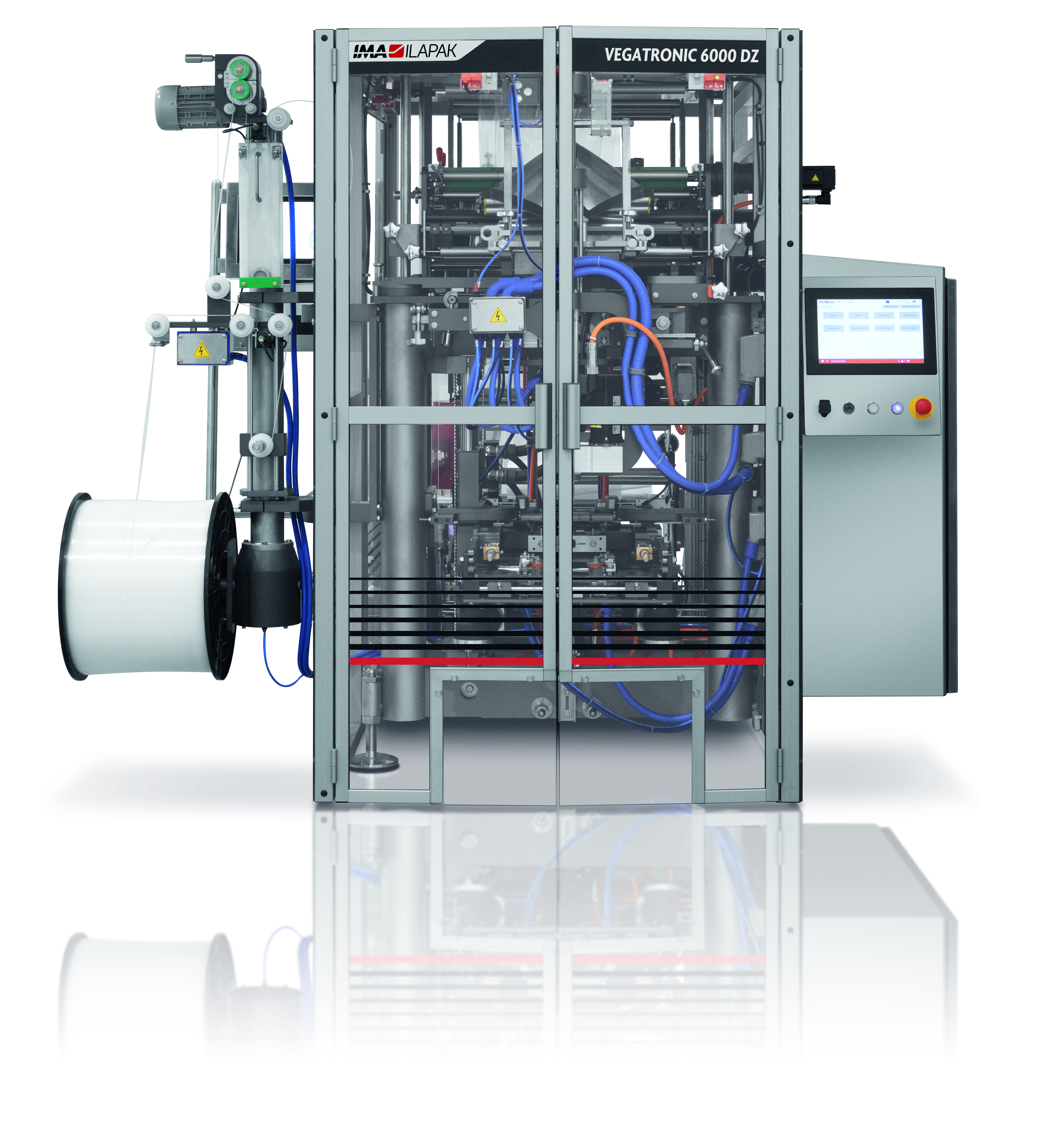

Adaptée à une plus grande diversité d'emballages (par exemple monomatériaux), l'ensacheuse verticale continue VFFS (Vertical form fill sealing machine) IMA Ilapak VegaTronic 6000 DZ se distingue par un changement rapide de format, réduit à moins de 5 min

La machine de scellage DUOTRACK thermoscelle un film développé spécifiquement sur les barquettes inox réemployables

Grâce à une enduction à base aqueuse, le papier thermoscellant PACKOKRAFT ECO se distingue par une teneur réduite en PE, une enduction ciblée et un recyclage optimisé.

Grâce à une machine de conditionnement associée, le sachet papier VisioDune, doté d'une fenêtre, réduit le plastique jusqu’à 97 % pour emballer les produits panifiés et les viennoiseries.

Des bacs réemployables pour réduire l’impact environnemental et les coûts logistiques, tout en assurant un suivi précis des caisses grâce à l'application d'un QR code

Une étuyeuse quatre fois plus petite que le modèle standard